Voici une image du projet conçu avec SketchUp.

j’ai choisi les équipements suivants :

1 lit, 1 télé,1 douche, 1cuisine, 1 lumière.

1 cloison sépare la chambre.

Pour dessiner une maison en trois dimensions (3D) il existe de nombreux outils informatiques. Le logiciel Google Sketchup à l’avantage d’être très simple et gratuit.

C’est la version 8 qui est installée au collège.

Télécharger Google Sketchup 8 sur le site de commentcamarche.net (qui propose aussi une présentation du logiciel et un tutoriel).

Les tutoriels utilisés en classe :

Pour dessiner le réz de chaussé d’une maison avec deux pièces et quelques portes et fenêtres : tkcollege.fr/sketchup1

Un exemple simple pour s’initier au dessin en 3D avec Google Sketchup (source : tkcollege.fr)

La première partie du tutoriel vidéo :

Le tutoriel complet en pdf : tkcollege.fr/exercices-sketchup/exo-1

Une autre maison avec un toit : col-frank-illzach.ac-strasbourg

Une autre maison avec un toit (source : col-frank-illzach.ac-strasbourg.fr)

Ressources sur Google Sketchup :

Ce blog présente l’enseignement de Technologie en cinquième au collège Jean-Macé de Châtellerault dans la Vienne (86).

– Apprendre aux élèves à communiquer en utilisant le vocabulaire et les notions vues en classe.

– Garder une trace de ce qui a été étudié pour voir les progrès réalisés, aussi bien dans la maîtrise des contenus que dans l’aptitude à les présenter.

– Montrer aux parents, et aux internautes en général, ce qui se fait en Technologie au collège Jean-Macé.

– Echanger avec d’autres professeurs pour mutualiser nos expériences. Internet est une source formidable d’informations. Avec ce blog nous espérons apporter notre contribution à cette richesse en montrant comment la Technologie et son enseignement évoluent en permanence.

Des blogs spécifiques à chaque niveau, de la 6ème à la 3ème, ont été créés par ailleurs pour montrer les activités proposées et permettre aux élèves de rédiger des articles qui rendent compte de leur travail.

Voici les liens vers ces blogs :

Technologie en 5ème au collège Jean Macé (ce blog)

Technologie en 4ème au collège Jean Macé

Technologie au collège Jean Macé (global)

N’hésitez pas à contacter les enseignants de Technologie du collège Jean-Macé, Philippe Teruel et Daniel Pers, en laissant des commentaires sur ce blog.

Daniel Pers (Prof.)

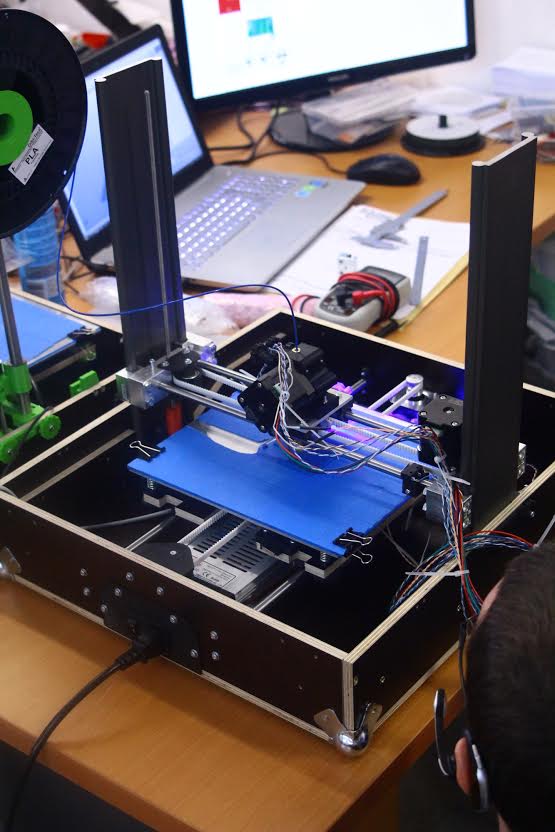

Nous souhaitons équiper le collège Jean Macé d’une imprimante 3D. Lors d’une réunion avec des professeurs de Technologie collège de la Vienne, un modèle nous a été conseillé, la Tobeca 2. Je me suis donc intéressé à cette imprimante 3D que je vous présente dans cet article.

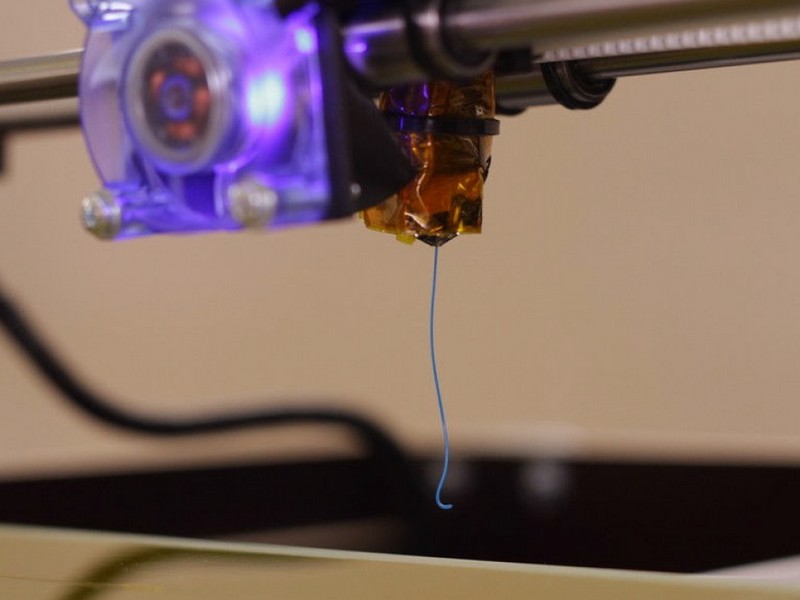

C’est une machine capable de fabriquer des objets, en plastique dans notre cas, en déposant de la matière plus ou moins liquide, du plastique fondu dans notre cas, comme le ferait une imprimante de bureau avec de l’encre. Mais au lieu de se limiter à une couche de matière déposée sur une surface plane, la machine est capable de gérer des déplacements dans une troisième direction pour déposer successivement de très fines couches de matière, les une sur les autres. L’imprimante réalise ainsi un objet en 3 dimensions à partir d’un modèle dessiné avec un ordinateur, avec un logiciel comme Google Sketchup ou SolidWorks par exemple. Ce procédé permet de fabriquer directement des objets aux formes complexes mais il a l’inconvénient d’être très long : entre une dizaine de minutes et quelques heures suivant la taille de l’objet à imprimer (mais dépend peu de la complexité de la pièce). Une imprimante 3D ajoute progressivement de la matière alors qu’une machine à commande numérique, comme CharlyRobot, part d’un bloc de matière brute dans lequel il enlève progressivement de la matière, avec une fraise par exemple.

Tour Eiffel en plastique en 3 dimensions, d’environ 20cm de haut, imprimée en près de 5h avec une imprimante 3D (Source : Tobeca.fr)

Le modèle 3D utilisé pour imprimer cette tour Eiffel (Source : thingiverse.com)

Lien vers les fichiers source de ce modèle 3D chez thingiverse.com

Vidéo de présentation de l’imprimante 3D Tobeca 2 (Source : YouTube, Adrien Grelet) :

Voici une autre petite vidéo (source : MakerShop.fr) qui montre la fabrication d’un petit vase en plastique avec une imprimante 3D, l’ancien modèle Tobeca 1. Attention, cette vidéo est en partie en vitesse accélérée :

La société Tobeca

Tobeca est une startup (jeune entreprise) créée en octobre 2013 par Adrien Grelet (DUT Génie Electrique et Informatique Industrielle de Tours) qui conçoit et commercialise des imprimantes 3D open source (matériel et logiciels sont libres) et peu chers. Tobeca se situe à Vendôme (entre Tours et Chartres). Elle privilégie qualité et simplicité pour le particulier et les PME.

Site de la société Tobeca

Le modèle Tobeca 2 est sorti le 15 juillet 2014. Il ne coûte que 999 € (en version de base, monté et testé). Cette imprimante utilise des bobines de filament en plastique, notamment du PLA (plastique produit à partir d’amidon de maïs et biodégradable). Une bobine de 880 g de PLA 1.75 mm coûte 29 €, soit 33 € le kilo, et devrait suffire pour une année d’utilisation (Source : Tobeca.fr).

L’imprimante 3D Tobeca 2 sur la boutique de Tobeca

L’imprimante 3D Tobeca 2 vient d’imprimer une tour Eiffel en plastique de 20cm de haut, couche par couche, en près de 5h (Source : tobeca.fr)

Prototype de la Tobeca 2 vue de l’arrière : les fils ne sont pas gainés ici (Source : 3dprint.com)

Prototype de la Tobeca 2 vue de l’avant : les fils ne sont pas gainés ici. (Source : 3dprint.com)

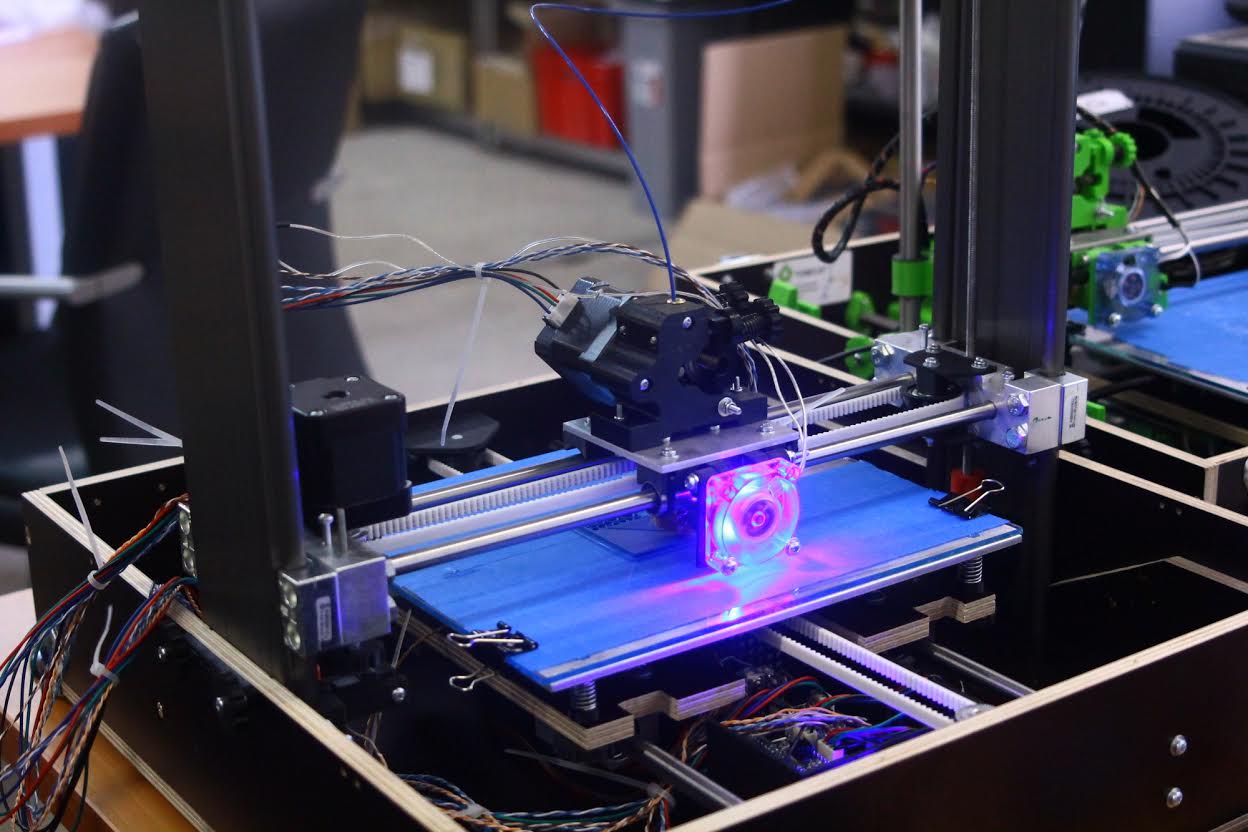

Tobeca 2 : la tête d’impression est refroidie avec un ventilateur de 40 mm. Les fils sont gainés sur ce modèle de série. (source : makerfaireparis.com)

Prototype de la Tobeca 2 : Lorsque la machine est repliée pour le transport, on voit bien le mécanisme d’entrainement de la tête d’impression (Source : Tobeca.fr)

La tête d’impression refroidie par un ventilateur de 40 mm avec la buse de 0,4 mm d’où sort un fil de plastique fondu (du PLA) lors de l’initialisation de la machine (Source : Guide d’utilisation Tobeca.fr)

Une bobine de 880 g de PLA 1.75 mm coûte 29 € et devrait suffire pour une année d’utilisation (Source : Tobeca.fr)

Ctte imprimante est libre et diffusée sous la licence Open Source Creative Commons Non Commerciale. L’imprimante peut être étudiée, modifiée, répliquée, de manière libre à partir des fichiers sources (matériel et logiciel) fournis.

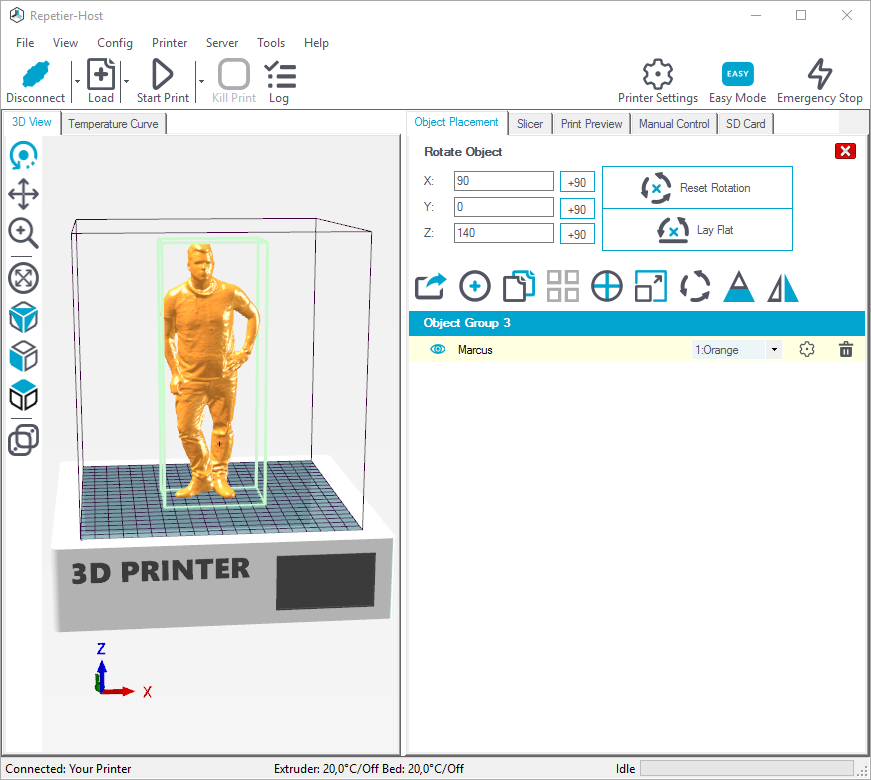

Repetier Host est le logiciel libre utilisé par Tobeca (Source : repetier.com)

– Low-cost mais performante Cette imprimante 3D Tobeca 2 est une des moins chères de sa catégorie (999 € montée) et possède cependant de très bonnes performances avec notamment un bon volume d’impression de 10 000 cm3 (20 x 20 x 25 cm) et une bonne résolution (couches de 100 µm d’épaisseur et 15 µm de résolution horizontale). Elle est peu encombrante et facile à transporter (dans sa mallette support) alors qu’elle possède un assez grand volume d’impression.

– Pédagogique : Elle n’a pas de capot ce qui permet aux élèves de bien visualiser son fonctionnement mais aussi les solutions techniques retenues pour sa conception (moteurs, transmission, guidages, circuit de gestion de l’énergie, …).

– Simple : Elle semble simple d’utilisation : profils d’impression pré-configurés, logiciel tout en un pour imprimer en 3 clics.

– Bon support client Le SAV est proche et réactif (merci à M Grelet, le dirigeant de Tobeca, pour sa disponibilité) : Tobeca est à Vendôme entre Tours et Chartres. La garantie est de 1 an, extensible à 3 ans pour seulement 100 €. Le forum de Tobeca est actif.

Le développement des imprimantes 3D par Tobeca est directement liée au projet RepRap qui consiste à concevoir des imprimantes 3D pour fabriquer chez soi des objets, mais aussi des pièces pour répliquer l’imprimante 3D. Adrien Grelet, diplômé de l’IUT de Génie Electrique et Informatique Industrielle de Tours, a conçu une première imprimante 3D, puis a créé en octobre 2013 la start-up Tobeca à Vendôme. Il a ensuite conçu et commercialisé l’imprimante Tobeca, première du nom, vendue à plus de 150 exemplaires. Fort de ce succès, il a conçu la version 2 de cette imprimante, la Tobeca 2, commercialisée depuis le 15 juillet 2014. Lien vers une petite vidéo (4 min) du 5 mai 2014 qui présente le début de cette formidable aventure humaine (Source : JeunesOCentre.fr) :

Et des liens vers les comptes Facebook , Google+ et Twitter de Tobeca.

Nous sommes intéressés par vos commentaires (ci-dessous), notamment si vous connaissez les imprimantes 3D de Tobeca.

La salle de Technologie est équipée cette année de nouveaux ordinateurs compacts, de type mini PC. Ce sont des Lenovo M73 (version 10AX)

Unité centrale Lenovo M73. De gauche à droite : bouton Marche/arrêt (avec film de protection encore présent), port USB, entrée microphone, sortie casque audio, deuxième port USB, grille pour l’entrée d’air du système de refroidissement. (Source : Collège Jean Macé)

Unité centrale Lenovo M73 vue de l’arrière. De gauche à droite : connecteur pour l’alimentation externe, display port (pour un écran DVI avec un adaptateur), 2 ports USB, port VGA pour un écran, prise réseau Ethernet RJ45, port USB. (Source : Collège Jean Macé)

. Processeur dual core Intel Pentium G3220T : cache 3 Mo, 2.6 GHz, 22 nm, architecture Haswell (dernière génération), basse consommation (< 35W )

. Carte mère Intel H81 au format mini ITX

. Ports : 5 USB 2.0, VGA intégré, microphone, DisplayPort intégré, connecteur audio mixte écouteurs/micro, RJ45

. Extension : 1 PCI Express mini

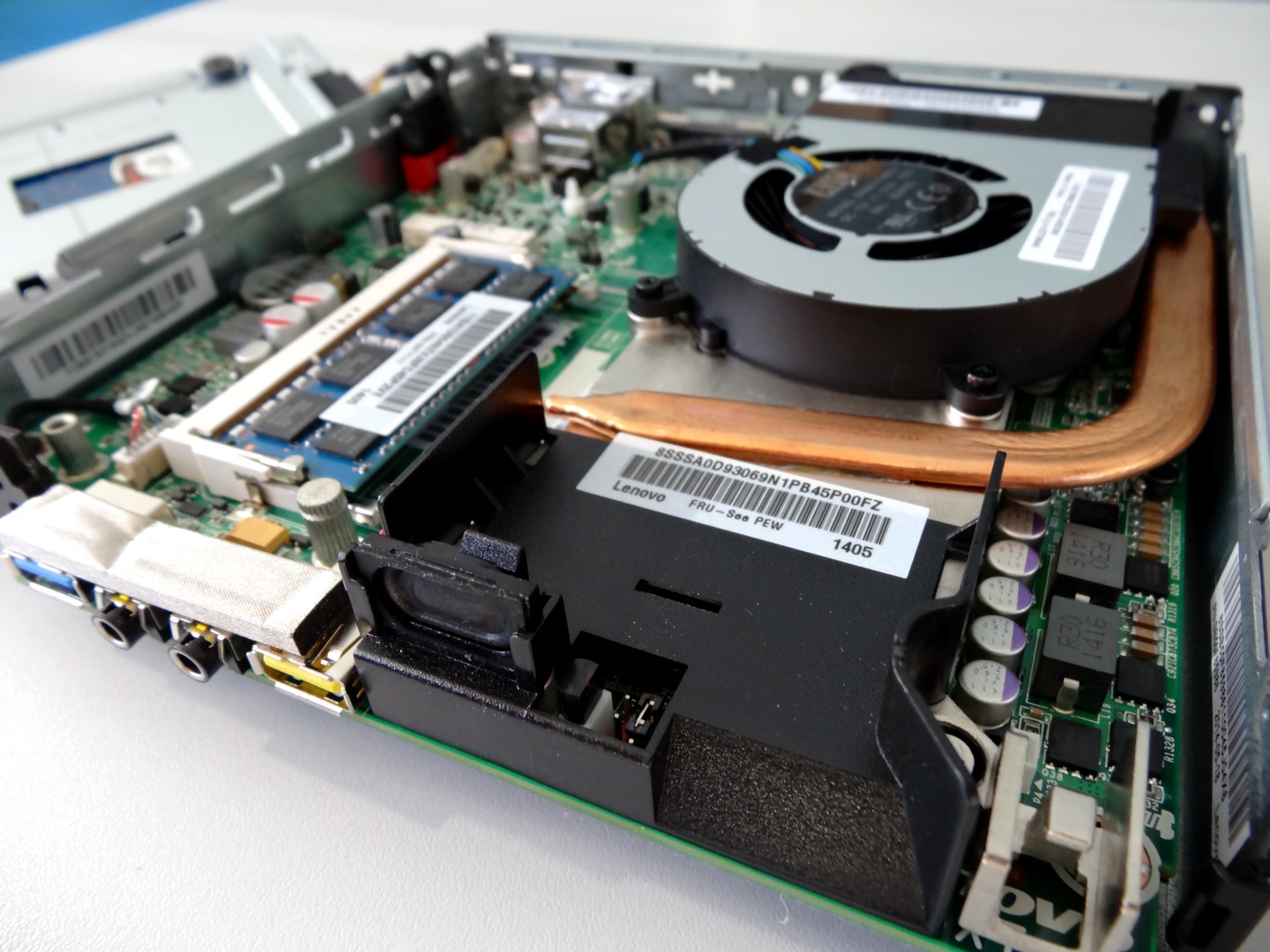

. 4 Go de mémoire RAM SODIMM DDR3 PC3-12800 1600 MHz (2 slots utilisés sur 2 disponnibles)

. Circuit graphique intégré au processeur : GPU Intel HD Graphics 2500 (Haswell), 200 MHz (1100 MHz maxi)

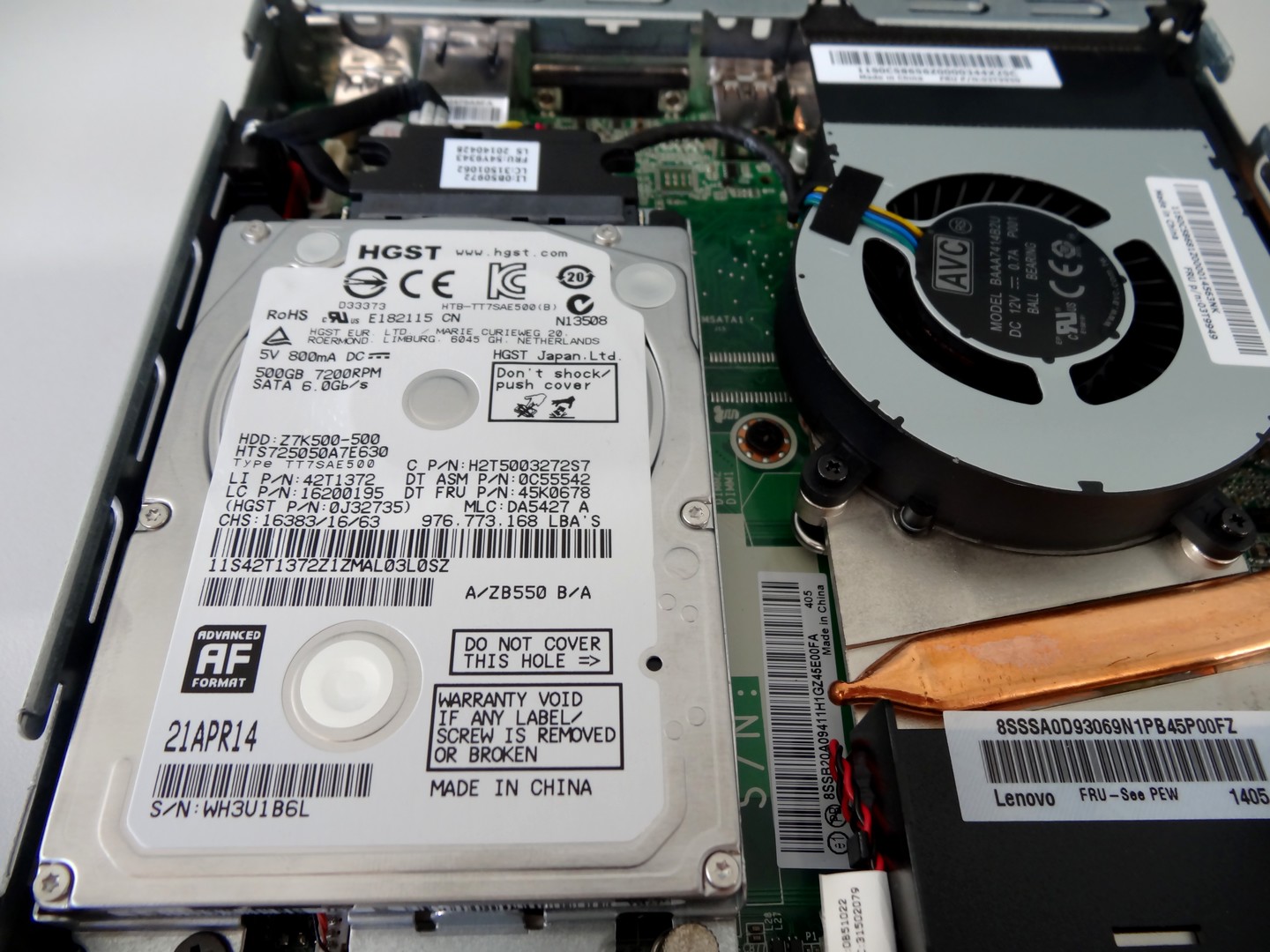

. Disque dur 500 Go, 7200 tr/min, 2.5 pouces, SATA 3

. Réseau : Ethernet Gigabit Intel intégré au processeur, 10/100/1000 Mbits/s

. Audio : carte son Realtek® ALC662 avec haut parleur interne

. Alimentation externe de 65 W avec efficacité énergétique de 87%

. Boitier Tiny : 184 x 182 x 65 mm, 1 litre

. 1,32 kg

. Clavier USB de taille standard – Français

. Souris optique améliorée USB

. Windows 7 Professionnel 64 bits

. Garantie 3 ans sur site

. Certifications environnementales : ENERGY STAR 5.2, EPEAT® Or et UL Environment Gold (efficacité énergétique, utilisation de matière recyclée, SAV, …).

. Prix : environ 420 € TTC pour une pièce, chez shop.lenovo.com

Même prix environ chez l’UGAP (centrale d’achat public) d’où proviennent nos mini PC.

. Manuel d’utilisation en français du Lenovo M73, en pdf (pour version AX ou AY)

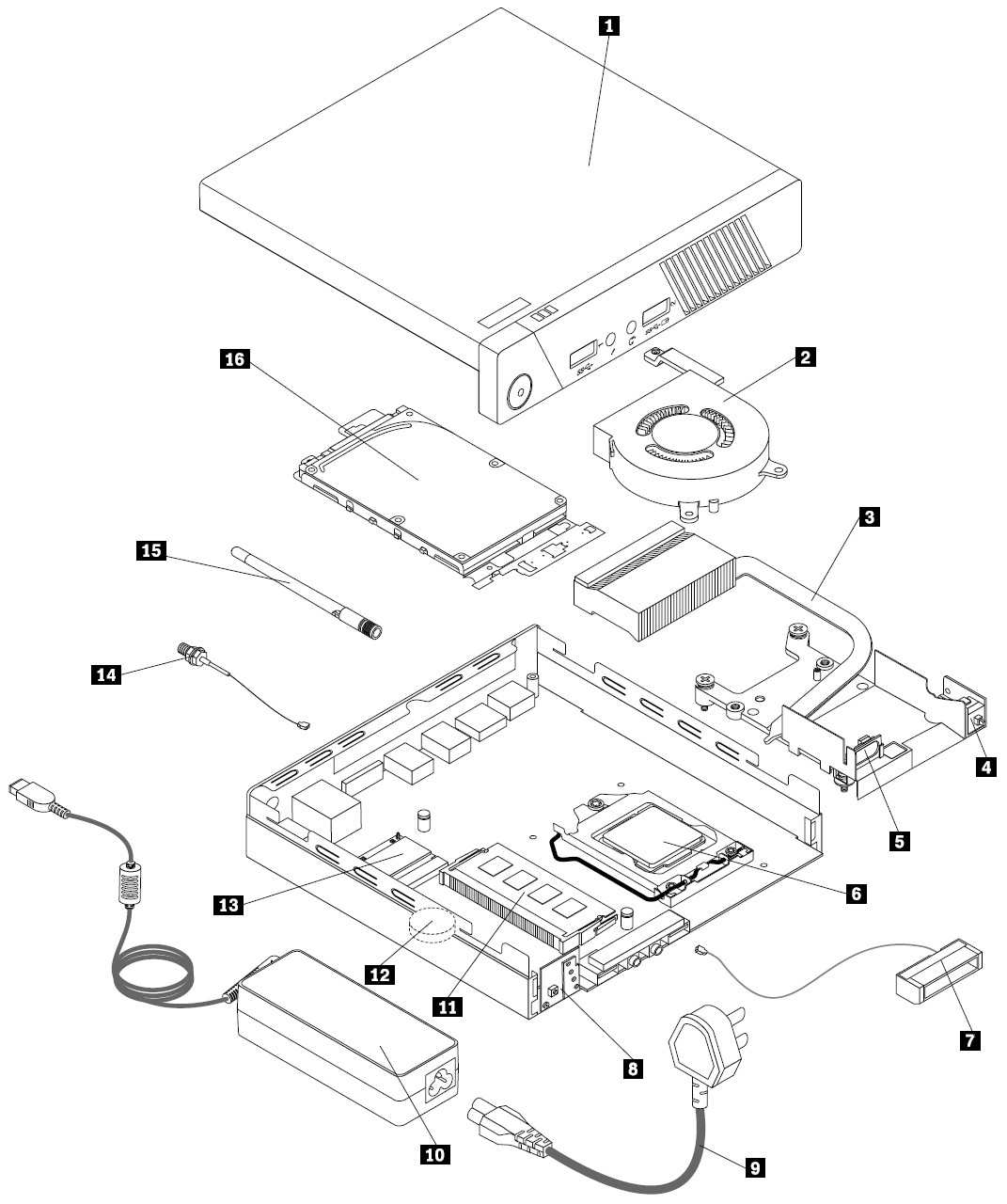

Localisation des composants : page 26 du manuel d’utilisation du Lenovo M73. Voir légende sur l’image suivante. (Source : cc.cnetcontent.com)

Localisation des composants : page 27 du manuel d’utilisation du Lenovo M73 (Source : cc.cnetcontent.com)

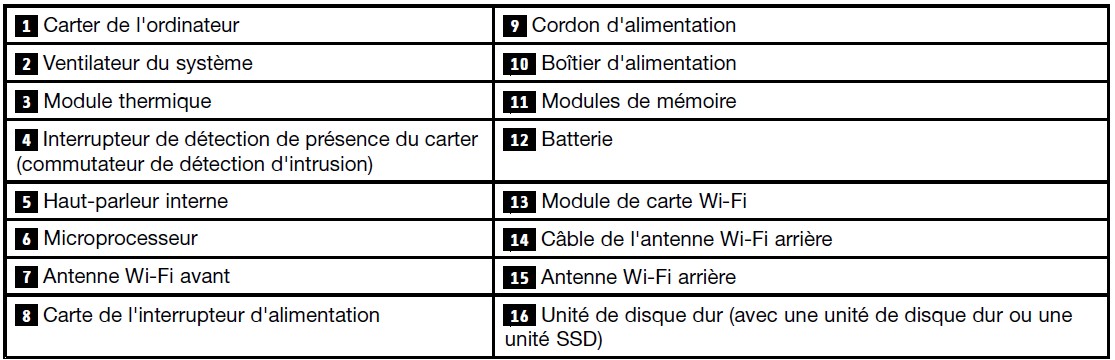

Carte mère du Lenovo M73 : page 27 du manuel d’utilisation du Lenovo M73 (Source : cc.cnetcontent.com)

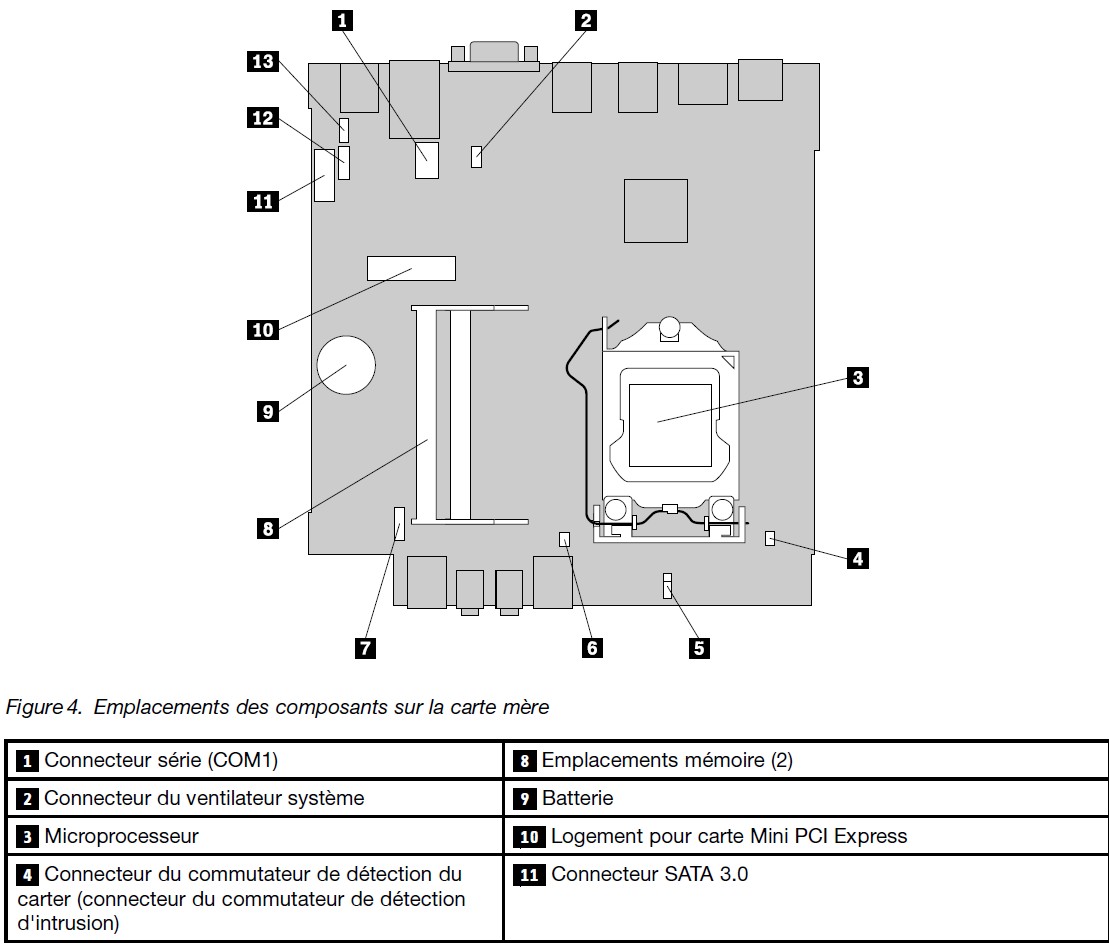

Unité centrale Lenovo M73 ouverte avec disque dur déposé, l’avant est en bas de l’image. (Source : collège Jean Macé)

Unité centrale Lenovo M73 ouverte, vue de derrière. Sur la gauche : un ventilateur aspire l’air par le haut qui vient de la grille à l’avant du boîtier, pour refroidir le processeur, puis rejette l’air chaud par les petits trous ronds du boitier noir. Sur la droite : un disque dur 2,5 pouces de 500 Go. (Source : collège Jean Macé)

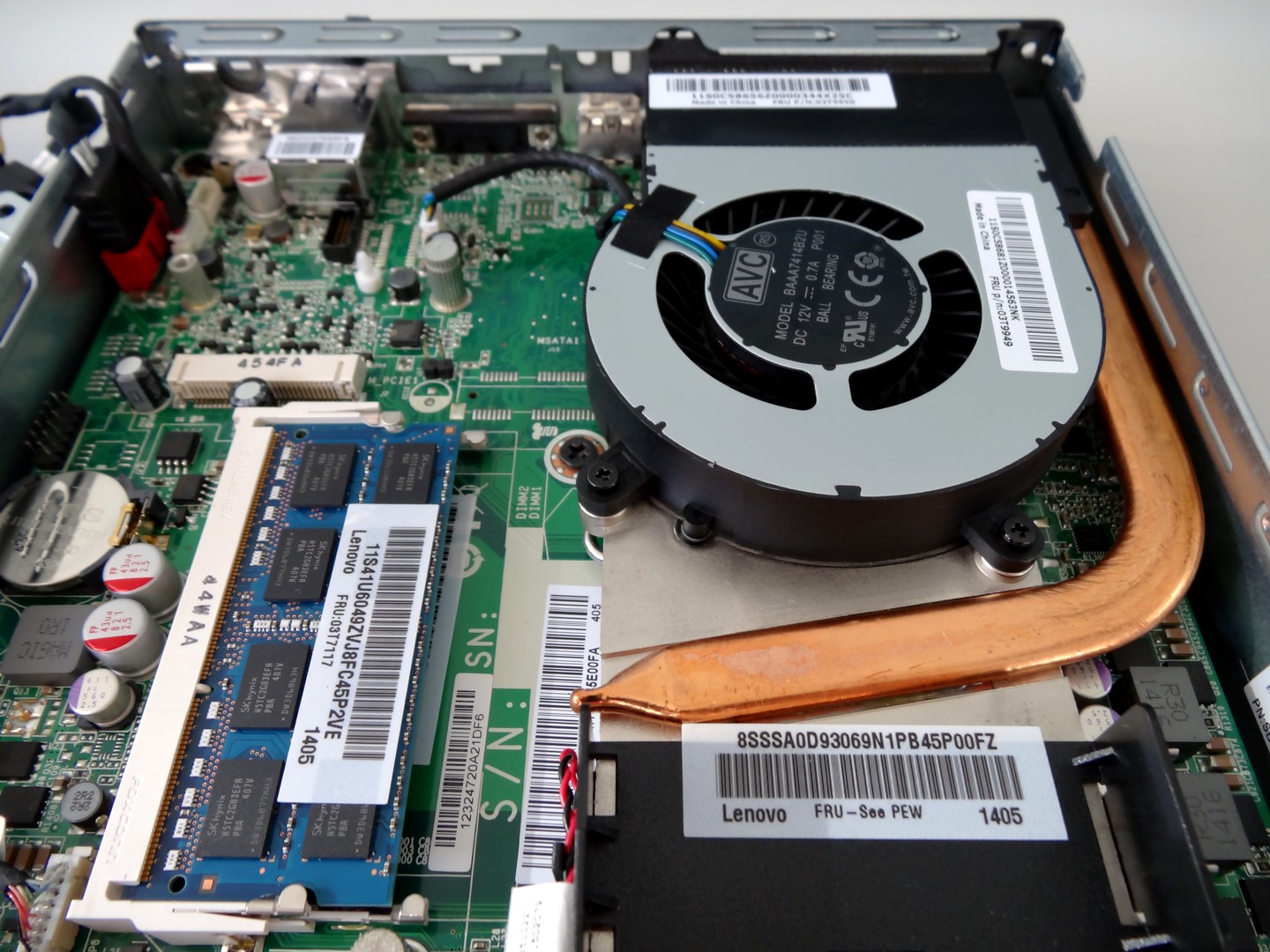

A gauche : Une barrette de mémoire RAM de 2 Go, en bleu. Chaque circuit intégré (rectangles noirs) est une mémoire de 256 Mo. Une deuxième barrette de 2 Go se trouve sous la première. A droite : le processeur est sous la plaque grise en aluminium. Le caloduc en cuivre orangé, conduit la chaleur du processeur pour l’évacuer par les trous à l’arrière du boîtier, à l’aide du flux d’air généré par le ventilateur rond. (Source : Collège Jean Macé)

Le processeur Intel Pentium G3220T est le composant électronique qui traite les informations gérées par l’ordinateur. Celui retourné permet de voir les 1150 points de connexion dorés. Sur les autres photos il est caché par le système de refroidissement. (Source : logicsupply.com : cliquer sur l’image pour suivre le lien).

A gauche : Le disque dur 2,5 pouces de 500 Go. A droite : le système de refroidissement du processeur (qui est sous la plaque grise). (Source : Collège Jean Macé).

Au milieu devant : Un petit haut-parleur rectangulaire noir dépasse. A gauche : les ports USB et audio(Source : Collège Jean Macé)

Le bois est léger et assez flexible. Pour les fortes charges on utilise des fortes sections ou des profils en I qui donnent de poutres beaucoup plus légères.

Poutres en bois avec profil en I (source : silverwood.fr)

On peut aussi coller des éléments plus fins (lamelles) pour obtenir une poutre. Cette technique s’appelle le lamellé-collé. Elle permet d’obtenir des poutres de grandes dimensions (longueur et section) avec des pièces de bois de plus faibles dimensions. La technique du lamellé-collé conserve ou améliore la résistance du bois. Là encore, pour augmenter la résistance de la poutre, on choisit un profil allongé dans le sens de sa hauteur avec une forte section. La technique du lamellé-collé permet aussi d’obtenir des poutres courbes : cette forme renforce encore la solidité, comme une arche, et apporte des possibilités nouvelles en termes d’architecture.

Structure porteuse en lamellé collé du magasin Jardiland de Châtellerault (Source : collège Jean Macé)

Poutres cintrées (courbes) en lamellé-collé (source : gramme.be)

Les structures porteuses en lamelé-collé apportent de nouvelles possibilités architecturales (source : jivaro-models.org)

Vidéo sur la fabrication du lamellé-collé (3min42)

L’OSB est une plaque de bois obtenue par collage de copeaux de bois orientés dans une direction. Utilisées pour des planchers (porteurs), des murs en ossatures bois, …

Plaque d’OSB (source : bois-espace.fr)

Vidéo sur la fabrication de l’OSB (7min39)

Le bois est intéressant dans une démarche de développement durable quand il provient de forêts gérées de manière durable (des forêts qui se renouvellent). Il permet de maintenir les ressources pour les générations futures.

Forêt gérée en prenant en compte le développement durable (source : fibois-alsace.com)

Il est recyclable : on peut le broyer et le mélanger à de la résine pour fabriquer des planches en bois aggloméré par exemple.

Le bois résiste assez longtemps lors d’un incendie s’il est utilisé avec des fortes épaisseurs.

Deux poutres en bois massif coupées pour visualiser les conséquences d’un incendie : l’intérieur est intact ! (source : cedotec.ch)

1) Aller sur le blog avec un navigateur (accessible avec Google en tapant “techno 5e jean macé” par exemple).

2) Cliquer sur Connexion (bandeau de gauche) pour accéder à votre interface en tant qu’auteur.

3) Cliquer sur Articles puis Ajouter (bandeau de gauche).

4) Saisir un titre (avec des mots qui décrivent le contenu de votre article).

5) Rédiger l’article en utilisant la barre d’outils qui ressemble à celle d’un traitement de textes (voir ci-dessous) :

. “Format” pour choisir un style de texte adapté à des titres.

. “B” pour mettre en gras (Bold en anglais)

. “U” pour souligner (Underline en anglais)

6) Cocher la catégorie qui correspond aux rubriques du journal (à droite).

7) Cliquer sur “Enregistrer brouillon” (en haut à droite). Seul l’auteur et les administrateurs peuvent voir et modifier ce brouillon. Un lien au-dessus de l’article permet de le prévisualiser, comme il sera après publication.

8) Quand l’article est prêt pour être publié, cliquer sur “Publier” (à droite). L’article est alors visible de tous sur le blog.

. En cliquant sur le symbole ci-dessous on affiche une 2ème barre d’outils.

![]()

Pour insérer un lien vers une page sur internet

1) Taper le texte du lien (qui sera visible sur l’article)

2) Sélectionner le texte du lien

3) Cliquer sur le symbole du lien (voir ci-dessous)

4) Entrer l’adresse internet du lien (URL de type http:// …). Il suffit pour cela de coller l’adresse que vous aurez copiée par ailleurs sur votre navigateur.

5) Cliquer sur “Ajouter un lien”.

1) Cliquer sur “Ajouter un média” (juste au-dessus de la barre d’outils).

2) Cliquer sur “Envoyer des fichiers” (vers le serveur qui héberge le blog).

3) Cliquer sur “Sélectionner des fichiers” puis sélectionner votre fichier sur votre ordinateur.

4) Attendre le téléchargement vers le serveur qui héberge le blog (Rectorat de Poitiers).

5) Ajouter une légende (dans le bandeau de droite) qui donne en une phrase ce qu’on doit voir sur l’image (Par exemple : « Croquis de notre maquette ») et qui précise la source de l’image (par exemple : « Source : Collège Jean-Macé 5ème 4 équipe 1″).

D’autres paramètres de l’image peuvent être changés (alignement, taille, …).

6) Cliquer sur “Insérer dans l’article”.

7) Pour modifier à nouveau les paramètres de l’image : cliquer sur une image dans un article, puis cliquer sur la première icône qui apparaît.

1) Aller sur la page internet qui contient l’image, ou sur Google Photos (par exemple).

2) Enregistrer l’adresse de l’image (pas celle de la page internet) :

. Faire un clic droit sur l’image, puis sur “Informations sur l’image” (pour Mozilla Firefox) ou “Propriétés” (pour Internet Explorer),

. Sélectionner et copier l’adresse de l’image (voir “emplacement” dans Mozilla Firefox).

3) Dans votre article cliquer sur “Ajouter un média” (juste au-dessus de la barre d’outils).

4) Cliquer sur “Insérer à partir d’une adresse Web”.

5) Coller l’adresse de l’image.

6) Ajouter une légende (dans le bandeau de droite) qui donne en une phrase ce qu’on doit voir sur l’image (Par exemple : « Croquis de notre maquette ») et qui précise la source de l’image (par exemple : « Source : Collège Jean-Macé 5ème 4 équipe 1″).

D’autres paramètres de l’image peuvent être changés (alignement, taille, …)

7) Cliquer sur “Insérer dans l’article”

8) Pour modifier à nouveau les paramètres de l’image : cliquer sur une image dans un article, puis cliquer sur la première icône qui apparaît.

Problématique

Quelles sont les solutions pour améliorer les performances des poutres dans une structure porteuse ?

Comment la forme d’une poutre influence sa résistance à une charge ?

Objectif de l’expérimentation

Fabriquer une poutre performante :

. Faible déformation lorsqu’on la soumet à une charge (appliquée au milieu de sa longueur).

. Faible masse de la poutre (moins de 40 g pour une poutre de 50 cm de long).

1) Fabrication de poutres de formes de poutres différentes

On a fabriqué une poutre en PVC avec trois baguettes, qu’on a collé ensemble.

Poutre en PVC en forme pleine

2) Méthode utilisée pour comparer la résistance des poutres à une charge

On a écarté les deux tables, on a mis un poteau de chaque côté de la table. Ensuite, enfiler un poids de 500g au milieu de la poutre posée sur les deux cotés des poteaux, pour avoir la déformation maximale. On a mis la même poutre sans le poids à côté et on a pu mesurer la flèche.

3) Tableau comparatif de quelques poutres

Conclusion

La poutre en bois est plus légère, plus résistante et il n’y a presque pas de déformation maximale (quand le profil est en I vertical) par rapport au PVC donc on peut l’utiliser sur une construction.

Quels sont les solutions pour améliorer les performances des poutres dans une structure porteuse ?

Comment la forme d’une poutre influence sa résistance à une charge ?

Fabriquer une poutre performante :

. Faible déformation lorsqu’on la soumet à une charge (appliquée au milieu de sa longueur).

. Faible masse de la poutre (moins de 40 g pour une poutre de 50 cm de long).

Nous avons utilisé :

– 2 baguettes souples

– 3 baguettes rigides

– de la colle

La fabrication :

On a mis une baguette rigide à plat sur la table avec de la colle, on a collé les deux baguettes souples sur la baguette on a rajouté la deuxième baguette rigide sur les deux souples.

Nous avons construit deux poutres en tout de la même manière.

Test de poutre équipe 3 en 5éme2

TEST DE RÉSISTANCE DE POUTRE

Problématique

Quels sont les solutions pour améliorer les performances des poutres dans une structure porteuse ? Les solutions sont de changer les matériaux (ex:bois), la forme des poutres (ex:I) et l’orientation(ex:verticale).

Comment la forme d’une poutre influence sa résistance à une charge ? Lorsque la poutre est verticale elle est plus solide car la répartition du poids est différente.

Résumé de notre travail

Conclusion

La poutres en PVC est moins résistante que celle en bois. La forme des poutres ( I ou U ) influences sa résistance à la charge (poutres en I plus résistante) .La flèche (déformation maximale) est plus faible lorsque le profil de la poutre est vertical car le poids est orienté verticalement.

Marjorie BONNEAU

Lakmé BOILEAU

Annabelle SERREAU

Julie ORIA

Louise GUILLARD

Quels sont les solutions pour améliorer les performances des poutres dans une structures porteuse ?

Comment la forme d’une poutre influence sa résistance à une charge ?

Fabriquer une poutre performante :

. Faible déformation lorsqu’on la soumet à une charge (appliquée au milieu de sa longueur).

. Faible masse de la poutre (moins de 40 g pour une poutre de 50 cm de long).

Les poutres différente sont profiles en I ,forme rectangle plein.

Mettre une poutre en bois pas exemple avec un poids de 500 grammes et a cote le même poutre en bois mais sens le poids de 500 grammes, donc on peut mesurer la déformation.

3) Tableau comparatif de quelques poutres

La forme I supporte moins la charge, mais la forme H supporte plus la charge car la barres du centre ne supporte pas la charge que les barres des cotes.

Les poutres se déforment lorsqu’elles subissent une quantité de masse(s) importantes . Alors nous avons fait des tests semblables à la réalité mais en miniature . Qui ont été faites avec différents matériaux (PVC:expansé,rigide +Bois) pour les poutres . Avec une masse de 500g . Plusieurs formes de poutres (Ex : forment I) + des mesures de poutres plus masse .

Déformation au I horizontale ( En PVC )

Aucune déformation au I allongée ( En bois )

Jimmy Kohl

Vincent Phetphoumy

Baptiste Amirault

Charles Henrique

1) Méthode Nous avons commencés par mettre des poutres sur des supports de chaque côté de la poutre. Nous avons mesurés (sans les masses) la poutre 17,9 cm et (avec les masses) la poutre c’est déformé de 4 mm. Dans la 2 ème poutre nous avons mesurer sans les masses elle était de 17,8 cm du sol. Ensuite avec les masses la poutre c’est déformer de 2 mm.

Masses des poutres

Nous devions fabriquer deux poutres en pvc expansé, de forme différentes.

Mesurer la déformation maximale (flèche) de chaque poutre que l’on charge avec une masse de 500 g appliquée au milieu de la poutre.

Problématique

Quels sont les solutions pour améliorer les performances des poutres dans une structure porteuse ?

Comment la forme d’une poutre influence sa résistance à une charge ?

Objectif de l’expérimentation

Fabriquer une poutre performante : . Faible déformation lorsqu’on la soumet à une charge (appliquée au milieu de sa longueur). . Faible masse de la poutre (moins de 40 g pour une poutre de 50 cm de long).

1) Fabrication de poutres de formes de poutres différentes pour fabriquer

Nous avons choisi différentes formes de poutres puis nous avons utilisé du PVC et de la colle forte. Tout d’abord nous avons choisis différentes épaisseurs de baguettes (en PVC), puis nous avons réfléchi à plusieurs formes de poutres. Nous avons choisi la forme en I et en T.

2) Méthode utilisée pour comparer la résistance des poutres à une charge

On voulait savoir si notre poutre pouvait résister à une charge de 500g, alors nous avons pris deux piliers et on a posé notre poutre sur ces deux piliers. Puis nous avons pris une ficelle pour suspendre la charge au milieu de la poutre et mesurer la déformation. On utilise alors un réglet qui sert à mesurer la déformation maximal.

Déformation de la poutre en I

Équipe 3 5°4

3) Tableau comparatif de quelques poutres

Conclusion

Une poutre est résistante selon la forme et les matériaux. Nous avons aperçu que la forme en T est plus résistante que la forme en I.

Nous avons fabriqué une maquette en papier d’un bâtiment d’un étage pour essayer des techniques pour ne pas qu’un bâtiment s’effondre et qu’il puisse porter le plus de poids en étant lui même le plus léger possible.

Pour commencer nous avons fabriqué la maquette en papier que nous avons pesée (10 grammes) et mis des poids pour voir combien elle supportait sans plier (100 grammes).

Ensuite nous l’avons consolidée avec du P.V.C. en faisant un plancher et des piliers (joncs), puis nous l’avons pesée de nouveau (156 grammes).

Ensuite nous avons rajouté des poids pour voir combien la maquette pouvait supporter sans plier (1kg).

En conclusion, cette expérience montre que plus un bâtiment est bien structuré plus il peut supporter de poids.

Equipe n°1.

1) Fabrication de notre maquette en papier

Croquis de notre maquette en papier (source: Jean Macé)

Pour fabriquer notre maquette nous avons pris une feuille A3 ou l’on a tracé les dimensions des côtés.Puis, nous avons tracé des pointillés pour marqué l’endroit ou l’on devait plier.

Au début notre maquette ne pouvait supporté que 100 grammes (elle s’écroulait).