Nous nous sommes rendus au bâtiment SP2MI, au campus du Futuroscope, afin d’assister à un atelier auquel nous nous étions inscrits grâce à des étudiants. Il nous a permis de voir une imprimante 3D en fonctionnement, de recueillir des informations supplémentaires la concernant, et de savoir comment l’utiliser.

Nous nous sommes rendus au bâtiment SP2MI, au campus du Futuroscope, afin d’assister à un atelier auquel nous nous étions inscrits grâce à des étudiants. Il nous a permis de voir une imprimante 3D en fonctionnement, de recueillir des informations supplémentaires la concernant, et de savoir comment l’utiliser.

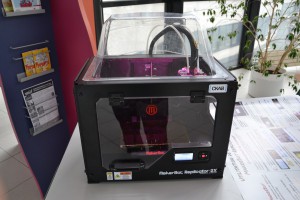

Les étudiants disposent d’une imprimante 3D depuis octobre 2015, qui leur a été prêtée par l’Université de Poitiers afin de les familiariser avec cet outil, le mettre en valeur comme avec cet atelier, et dans l’optique prochaine de créer un FabLab au campus de Poitiers.

← cette imprimante MakerBot est un modèle à 1500€, utilisant la technique de dépôt de matière fondue, en l’occurrence du fil

Il y a deux façons de produire un pièce avec l’imprimante 3D : on peut reproduire un objet que l’on possède, ou imprimer un plan d’objet réalisé à partir d’un logiciel, que l’on peut facilement télécharger sur internet.

Dans nôtre cas, nous avons suivi les étapes : scanner⇒ordinateur⇒imprimante afin de reproduire un objet. Pour modéliser la pièce virtuellement sur l’ordinateur, on utilise un scanner 3D.

←ce modèle, Makerbot Digiter a un coût de 1000€. Il possède deux lasers, qui, grâce à une plaque rotative, décèlent chaque relief de la pièce.

Durée: 5-10 minutes

↓ transmission à l’ordinateur par usb

Grâce à un logiciel, on obtient une modélisation de la pièce en trois dimensions sur ordinateur, ce qui permet de vérifier que tous les reliefs ont été dessinés, et de faire l’intermédiaire entre le scanner et l’imprimante 3D. Pour cela, on enregistre le fichier sur une carte SD.

↓ insertion de la carte sur l’imprimante

← voici le port de la carte SD, qui permet aussi de stocker des programmes

Dernière étape : l’impression. Comme préparation de la machine, on recouvre le plateau de capiton pour une meilleure adhérence.

On fait préchauffer l’imprimante pendant 10 minutes. On prépare pendant ce temps la matière : deux bobines de filament sont placées derrière l’imprimante. On utilise ici de l’ABS, mais beaucoup de plastiques sont compatibles.

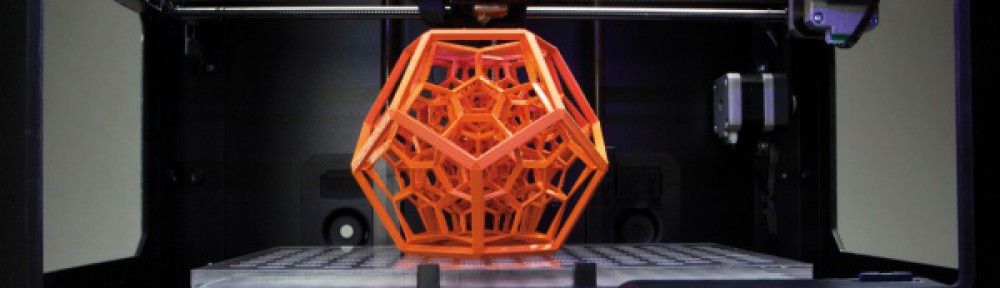

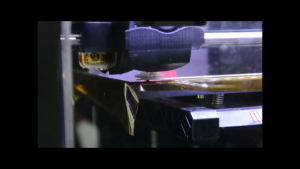

Le filament est relié par un tube à la tête d’impression, autrement appelée “buse”: il y en a deux, afin de pouvoir imprimer un objet bicolore. La tête d’impression fait fondre le filament et vient le déposer couche par couche sur le plateau.

La tête d’impression fait fondre le filament et vient le déposer couche par couche sur le plateau.

Cette invention révolutionnaire présente tout de même quelques points négatifs. Tout d’abord, elle nécessite une surveillance permanente, car la moindre erreur peut entraîner un décalage fatal au reste de l’impression. D’autres problèmes techniques doivent être pris en compte : la pièce peut être difficile à décoller du support, ou bien le filament peut se bloquer dans la tête d’impression…