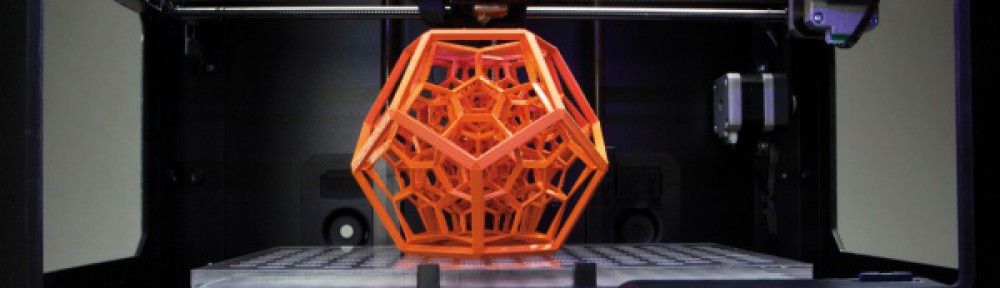

Nous avons rencontré Franck GUY au campus universitaire de Poitiers où il travaille, afin de lui poser quelques questions et qu’il nous présente son imprimante 3D.

– Depuis quand avez vous une imprimante 3D ?

Cette imprimante est ici depuis 2005.

– Par qui l’acquisition de cette machine a-t-elle été initiée ? Son coût ?

C’est moi même qui suis à la base du projet d’acquérir cette imprimante. Elle a été achetée par l’université de Poitiers (40000€).

– A quoi vous sert-elle aujourd’hui ?

Elle sert à avoir une copie matérielle basée sur la représentation 3D virtuelle d’un objet physique. Ainsi, nous pouvons étudier des copies d’un prototype sans prendre le risque d’abimer le modèle. Cela est plus facile sur un modèle réel que par ordinateur, plus instinctif.

L’impression tridimensionnelle permet aussi de jouer sur l’échelle : cela m’a permis de reproduire une oreille interne.

– Quelle technique utilise-t-elle ?

L’imprimante que nous possédons utilise la technique de projection de liant. Elle fonctionne par dépôts de couches successifs de liant.

Voici les réservoirs des liquides ( liant de couleurs différentes ) reliés aux têtes d’impression

Le bras amène de la poudre déposée par couche de 1 micron (0,001 mm), et les liants venant des réservoirs solidifient la poudre.

Les étapes de l’impression 3D sont :

1- Scanne de l’échantillon à reproduire grâce a la microtomographie (La microtomographie aux rayons X est une technique de tomographie non-destructrice utilisée pour retranscrire une image en trois dimensions d’un échantillon.)

2- Le traitement informatique du scanne de l’échantillon ( avec logiciel Geomagic )

3- Impression ( projection de liant )

4- Passage a l’étuve de la pièce afin qu’elle se solidifie

5- nettoyage de a pièce grâce a une souffleuse :

6- 2e solidification grâce à la colle

– Quels sont les avantages et inconvénients de cette technique ?

L’inconvénient principal est son coût. Pour un crâne de chimpanzé miniature de ce type, le prix varie de 500 à 600 euros. Les fichiers informatiques sont longs à faire, et la pièce est longue à nettoyer, il faut deux heures pour ce crâne. Les objets peuvent être copiés avec des défauts. Mais la technique permet de réaliser des objets creux et cela sans structure.

Mais, cette technique permet de réutiliser la poudre (plâtre) enlevée lors du passage à la souffleuse.

– Cette innovation technique a-t-elle changé votre métier ?

En effet, cette technique rend mon métiers plus facile grâce à ces avantages. Cela permet de beaucoup faciliter les collaborations avec des collègues grâce aux fichiers par ordinateurs…J’ai récemment travaillé avec un collègue américain au sujet d’un échantillon, il lui suffit de m’envoyer un fichier pour que je me fasse une réplique de cette échantillon. L’imprimante nous permet de réaliser l’intérieur des crânes, comme si on coulait du plâtre dedans, sauf que justement avec le scanner on n’abime plus le crâne qu’on aurait du caser pour récupérer cette pièce.

Prochainement, notre projet est d’acquérir un autre imprimante différentes utilisant l’impression par dépôt de matière fondue ( plus connue sous son nom anglais de ‘Fused Deposition Modeling’ (FDM )). L’impression sera beaucoup moins couteuse et plus rapide. Nous en voulons une qui permette une meilleures résolution pour les objets de petite taille que celle à dépôt de fil que l’on nous a prêtée ( crânes noirs ) .

Nous avons ici des cranes humains  réduits. Nous pouvons discerner les couches de fil à l’œil nu, mais pour le dernier et plus petit crâne, qui fait appel à la technique de dépôt de matière fondue, il est presque impossible de les remarquer, ce qui montre la précision de cette technique.

réduits. Nous pouvons discerner les couches de fil à l’œil nu, mais pour le dernier et plus petit crâne, qui fait appel à la technique de dépôt de matière fondue, il est presque impossible de les remarquer, ce qui montre la précision de cette technique.

– Quel est l’avenir de cette technologie selon vous ?

L’impression va se développer dans les avenirs et devenir de plus en plus accessible. Elle va s’améliorer dans plusieurs domaines. Dans la science naturaliste, la biologie moléculaire…Aussi pour les formes des protéines, et dans le domaine médical avec des prothèses plus adaptées, la création de tissus organiques…